手撹拌では困難だった優れた触媒の調製があわとり練太郎導入により実現、量産化・製品化へ

2023/12/08

植物学者で「日本の植物学の父」の呼び名で広く知られる牧野富太郎の出身地、高知県にある高知工科大学。2023年5月、インテックス大阪で開催された未来モノづくり国際EXPOで、シンキーブースにお立ち寄りいただいた際、あわとり練太郎AR-100をご活用されているとの話をお伺いしたことがきっかけとなり、同大学 理工学群 教授 小廣和哉先生にインタビューをさせていただきました。

小廣先生は、触媒について研究されており、球状多孔質ナノ粒子MARIMOの開発に携わっておられます。

現在の研究内容について教えてください。

主な研究テーマは粒子合成です。作った粒子を応用する先の一つに触媒としての活用があり、その研究をしています。

金属酸化物のナノ粒子、例えば酸化チタンの5ナノメートル程の一次粒子がたくさん集まって、500ナノメートル程の大きさの二次粒子を形成するものをつくる技術がうちの研究室にあります。

この二次粒子をMARIMO(Mesoporously Architected Roundly Integrated Metal Oxide 多孔質で、大きさが揃っていて、まるくて、集まっている金属酸化物という意味)と名付けています。MARIMOは、多孔質である等の性質をもっているため、触媒としてうまく機能するのではないかと考えています。

球状多孔質ナノ粒子MARIMOについて教えてください。

MARIMOとは

2012年、ナノサイズの金属酸化物の一次粒子を、きれいな球状の二次粒子に合成する技術を確立しました。この二次粒子をMARIMOと呼んでいます。

MARIMOの表面には凹凸があり、軽石のように孔がたくさんあってスカスカな状態です。このMARIMOの特長である凹凸が、触媒として活用するときのポイントです。この凹凸に、触媒となる金属を点々と載せるんです。このとき、触媒となる金属の粒は小さければ小さいほどいいんです。ここへ反応するものがやってくると、この上で化学反応して生成物ができてゆく。物質によっては、例えば高い温度でないと反応しないものや、あるいは反応するときに反応熱を出し、結果として温度が高くなるものがよくあります。そうしますと、触媒となる金属が揺れて、集まってくっついて大きくなってしまうんです。このように大きくなってしまうと、触媒としてはダメなんです。これを防ぐためには、凹凸に沿って金属粒をバラバラになるように載せていく、たくさん孔が空いている中に埋めておく等の方法が良いんです。いずれはくっつくんですけれども、少しはくっつくまでの時間を遅らせることができます。研究室では、この考えのもとに、いろいろな触媒を作っているんです。

見せていただいた触媒の模型。どちらも小廣先生のお手製とのこと。

写真左:触媒担体となるMARIMO(触媒を載せる前の二次粒子)のイメージ 写真右:触媒を載せた後のイメージ(表面のツブツブが貴金属等の触媒の本体部分を表している)

貴金属触媒を担持可能な触媒担体として広く知られているものには、ゼオライト、アルミナ、シリカ等があります。

この小さい触媒の粒が、長い時間反応しても、あるいは高い温度で反応しても、小さいまま分散した状態を保つのが優れた触媒です。以前は、触媒担体の凹凸に触媒を載せるのに、触媒担体となるこの白いものと触媒となる金属塩の水溶液を混ぜて、スパチュラで混ぜて水分だけ飛ばしていました。ところが、手撹拌だと作業者によって混ぜ方が違うため、同じ出来にならないんです。はやく混ぜすぎるとか、丁寧すぎるとか、優しすぎるとか。作業者によっても違うし、日によっても違うし、極端な話をすると温度によっても湿度によっても水分の飛び方が違うため、いろいろ個性が出てしまい、これだと実験結果としては困ります。

ここから練太郎の登場です。

そこで練太郎の登場です。手で混ぜる代わりに、100mlディスポカップに材料を入れ、あわとり練太郎で処理します。練太郎を使用すると、手で混ぜるよりもはるかに細かく、均一に触媒を載せることができて非常に良いんです。発生する撹拌熱の温度が、ちょうど溶媒を飛ばすのにうまく働いたんです。これは含浸法(がんしんほう)といい、触媒担体に、触媒となる金属塩の水溶液を染み込ませて乾かすという方法です。

もう一つ、析出沈殿法といって、水溶液に触媒を入れておいて、違う薬品を入れて表面に析出させる方法があります。これは比較的小さな粒で触媒がつくのですが、載せる台と、載せる金属を選ぶため、何でもできるわけではないのが弱点です。

一方、含浸法は何でもできるため、汎用性があります。そういう意味で非常に良いのですが、含浸法だと手撹拌の場合、作業者のテクニックにより出来上がりに非常に差が出るのが課題でした。

そこで、あわとり練太郎を使用したところ、誰がやってもうまくいくようになったため、含浸法で研究を進めることができました。

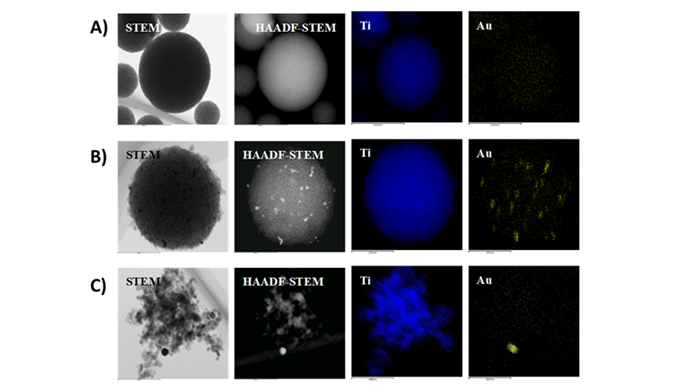

(図1)それぞれの触媒担体/触媒の担持法のSETM/EDX画像。(触媒担体:酸化チタン 触媒:金粒子)

A) MARIMO TiO2/あわとり練太郎AR-100、B) MARIMO TiO2/手撹拌の含侵法、C) 市販品TiO2/あわとり練太郎AR-100

Aは、あわとり練太郎を使って調製したものです。Bは、スパチュラと蒸発皿を使って手撹拌で含侵して作った触媒です。Cは市販品の酸化チタンを、あわとり練太郎を使って調製したものです。黄色い点で出ているものが金の粒子で、固まって色がついているところが金の粒子がいるところです。練太郎を使ったAが、金の粒子の固まりがなく触媒担体に均一に載っているのに対し、手撹拌で処理したBは金粒子が凝集して大きな塊になってしまっているのがわかります。明らかな違いが確認できます。

図1の各触媒の酸化反応を比較した実験を行ったところ、こちらも明らかな活性の違いが確認されました。(図2)

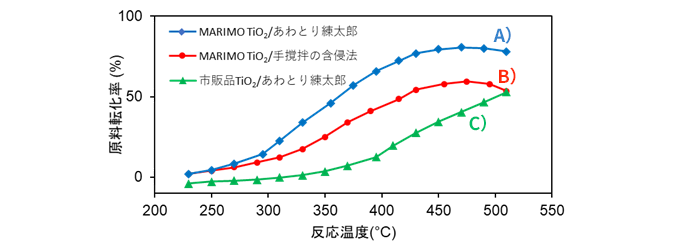

(図2)A,B,CそれぞれのCO酸化反応の各温度における活性を調べた実験。

一番活性が高いAは、MARIMOに、あわとり練太郎で金の粒子をのせた触媒です。明らかに活性が高いです。

あわとり練太郎で作った触媒だと、金の粒子が小さなものを載せることができるため、低い温度のうちから高い活性を出してきているというのが明らかになっています。

Cの市販品の酸化チタンは、おそらく表面がツルツルの担体粒子で、酸化チタンの粒子に載った金の粒子が高温になったときに移動して凝集し、大きくなってしまっているのが原因と考えられます。

MARIMOの量産化、製品化もされたと伺いました。

2012年、きれいな球状で多孔質の金属酸化物、MARIMOができ、何かに使えないかなと思っていたところで、展示会にブースを出展する機会がありました。足を止めた方からお話しいただいたときに、「わかりました。では1tお願いします」と言われまして(笑)。キャッチコピーに【大量合成】と入れていたものですから、「1tは無理です!」と(笑)。当時、1gでも量としては多すぎで厳しいといった調子で、それがずっと続いていたんです。その後、たまたま高知県内の研磨材メーカー、宇治電化学工業株式会社と出会いました。こちらの会社がちょうどナノ粒子に興味を持ち始めていた頃でした。原料個体を割って小さくして、研磨材として使うのですけど、従来のものより更に小さいものが欲しいとのことだったそうです。MARIMOを量産化することで実現できそうだということで話が成立し、高知県の補助金もそのときタイミングよく利用することができたため、産学官連携で開発することになりました。

それからすぐ結果が出たわけではなく、装置の導入やセットアップから、試行錯誤を重ね、量産化の実現に1年以上かかりました。その後、製品化された歯科接着剤は現在も販売されており、歯科治療現場で使われています。

製品化したKZR-CAD マリモセメントLC(YAMAKIN株式会社製)。製品名に大きく「MARIMO」と入っている。

少し専門的になりますが、以前から歯科接着剤にジルコニアを使いたいというニーズはあったのですが、実現していませんでした。ジルコニアが適している理由としては、生体適合性がよい、機械的強度が強いといったことが挙げられますが、課題が多く開発が難航していました。「光を通さなくてはならない」、「X線で造影されなければならない」、「接着強度が強くなくてはならない」の3つの条件を満たすものがなかなか存在しなかったからです。他社も製品化へ向け挑戦はしていたとは思いますが、商品化には至っていませんでした。

MARIMOは、偶然にもその3つの条件を満たしたということです。適切な大きさで、多孔質で、光をそこそこ通し、X線は通さず、しかもポリマーがきちんと引っかかると。特に歯科接着剤は光硬化性なので、ちょうどMARIMOは孔がたくさんあいている構造のため、光がうまく拡散する点が適していた、ということが結論となっています。

練太郎導入の経緯~現在は2台に増やしてさらに研究を進めていらっしゃるそうですね。

他の先生からこれが良いと教えていただき、購入しました。私は自転公転式ミキサーというものが世の中にあることも知らなかったのですが、大変かわった名前だなと(笑)。論文中にアルファベットで「AWATORI RENTARO」と出てきたらインパクトありますよね。

ここ2~3年の論文をお渡ししましたけれど、その論文に全てあわとり練太郎の名前が入っております。あわとり練太郎があるからこのような研究ができたといっても過言ではありません。全て手で混ぜていたら実験結果の値がばらついて、どの値を採ったらいいか判らず研究が進まなかったと思います。それが、あわとり練太郎で処理することで一定の値が出ますので、非常に助かっています。あわとり練太郎がなかったら、MARIMOの開発はできていなかったのではないでしょうか。

ですが、あわとり練太郎を使用しての触媒調製がうまくいったことは、正直意外でした。そんな風に言ったら怒られてしまいますね(笑)。

今、研究室では練太郎を触媒調製に使用していますが、練太郎でこのような極少量の処理をしている人が少ないということは、触媒の調製に使っている人はほとんどいないということになるでしょうか。

あわとり練太郎には、まだまだ他の使い道もあるような気がしますね。

いただいた論文。それぞれの実験であわとり練太郎AR-100が使用されている。

実験室にある、2台のあわとり練太郎AR-100。

「買って10年は経たないですけど、以前に使っていたら異音が出てきたので修理してもらいました。その後、慌ててもう1台買いました(笑)」

インタビューを終えて

今回は、触媒調製であわとり練太郎AR-100が活躍する研究室にお邪魔してきました。

時間差で2台ご導入いただいた練太郎は、日頃の実験にご活用いただいているのを感慨深く思いました。「あわとり練太郎がなかったらMARIMOは生まれていなかった」というお言葉が、メーカー冥利に尽き、今まで世界になかった発明品に練太郎が活用頂けることを大変うれしく思いました。

また、初めて訪問させていただいた高知工科大学様は、自然豊かな環境にある落ち着いたキャンパスで、研究に打ち込める学生さん達を羨ましく思いました。

今後ともあわとり練太郎をよろしくお願いいたします。

実験室を見学させていただいたときに、担当営業からAR-100のストロボの使用方法をレクチャーさせていただきました。

高知工科大学様について

高知工科大学(https://www.kochi-tech.ac.jp/index.html)

香美キャンパス:〒782-8502 高知県香美市土佐山田町宮ノ口185

Tel. 0887-53-1111 Fax. 0887-57-2000

小廣研究室(http://www.env.kochi-tech.ac.jp/kobiro/external/)

超臨界流体を用いる新奇有機変換反応探索と有機-無機ハイブリッド粒子合成の研究を行っていらっしゃいます。

水やメタノールなどを加圧しながら加熱すると、ある温度・圧力で液体でもなく、気体でもない状態に達します。この温度・圧力を臨界点といい、臨界点を超えた領域に存在する流体を超臨界 流体といいます。この超臨界流体はもとの液体や気体にはないユニークな性質を示します。小廣研究室様は、このユニークな超臨界流体中で起こる新奇な有機変換反応 を見出すこと、および有機-無機ハイブリッド粒子合成のご研究を行っています。

高知県の支援を受けて企業との共同開発も行っています。