AIで造形条件を最適化!日本生まれの純シリコーンゴム3Dプリンター「SILICOM」とは

2025/01/22

3Dプリンターは金型を必要とせず、複雑な形状を安価に造形できるため、製造現場から個人の創作活動まで幅広く活用されています。対応素材は樹脂や金属、複合材料等多岐にわたります。

今回は、日本初の純シリコーンゴム3Dプリンターを開発・販売するホッティーポリマー株式会社様(以下、ホッティーポリマー)にインタビューさせていただきました。シリコーンゴムに対応した3Dプリンターは珍しく、手掛けているメーカーは多くはありません。オリジナル3Dプリンターの特長や開発経緯について、また、あわとり練太郎と3Dプリンター業務との関わりについて興味深いお話を伺うことができました。

ホッティーポリマー株式会社様について教えてください。

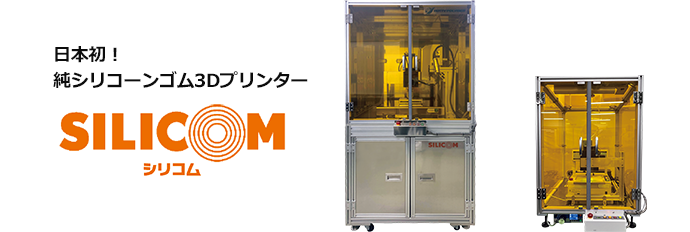

ホッティーポリマーは、1948年に堀田ゴム工業所として創立し、ゴムや樹脂等、高分子素材の押出製品をコア事業とした歴史ある会社で、自動車、建築・土木、産業機器分野で高品質な高機能ゴム押出品や高機能樹脂押出品等の製品を提供しています。3Dプリンター事業として、造形目的に合わせた3Dプリンターの導入等のサポートや、3D造形受託加工サービス、オリジナルフィラメントの開発・製造・販売も行っています。また、各種コンサルティング事業も展開しています。さらに、2023年には日本初の純シリコーンゴム3Dプリンター SILICOMを開発いたしました。

3Dプリンター SILICOM(シリコム)について教えてください。

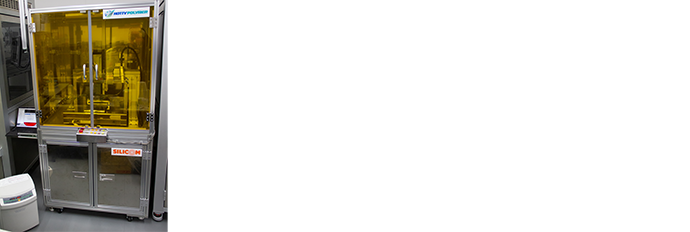

純シリコーンゴム3DプリンターSILICOM (以下SILICOM)は、液体シリコーンゴムで造形が可能な国産3Dプリンターです。UV硬化型液体積層方式を採用しており、材料供給はシリンジで行うため、材料段取り換えが容易です。シリーズで2機種をラインナップしており、スタンダードタイプはW140×D140×H80mmまでの造形サイズ、デスクトップタイプはW140×D140×H50mmまでの造形サイズに対応しております。食品、医療、自動車等をはじめ様々な分野での活用事例があります。

左:SILICOMスタンダードタイプ SS-01 右:SILICOMデスクトップタイプ SD-01

SILICOM開発までの経緯

SILICOM開発のきっかけは、海外の展示会でシリコーン100%対応の3Dプリンターと出会い、弊社の工場に導入したことでした。純シリコーンゴムの造形物は金型成形品と同等の強度があり、最終製品として使用できるため、お客様から、「ついに純シリコーンゴム(ゴム材質)が3D造形できる」 と多くの反響をいただきました。

導入後、造形できる形状の制限や高精度な造形が難しい等の課題が発生し、また、お客様から「色調や、材料の硬度の種類を増やして欲しい」 というご要望を多数いただきました。当時、シリコーンゴムで造形できる国産の3Dプリンターがなかったので、お客様のご要望にお応えするため、「SILICOM」を自社開発いたしました。

関東最大級を誇る100㎡規模の同社の3Dプリンターショールーム。25機種、39台が導入されている(2023年3月1日現在)。お客様が3Dプリンターを検討するショールームと、製造現場の役割を兼ね備えている。

SILICOMの特長① UV硬化型液体積層方式

SILICOMは、UV硬化型液体積層方式/LAM方式(UV硬化型液体シリコーンゴムを紫外線光で硬化させ造形する方式)を採用しています。ベース材料(UV硬化シリコーンゴム)に硬化材料を入れ均一撹拌したものを、一層ずつ積層し、UV照射により架橋します。これを繰り返します。

LAM造形方式の流れ。

※架橋とは…ポリマー同士を連結し、物理的・化学的性質を変化させること。ゴムの場合特に重要で、弾性・性能を向上させる(「Topic:架橋接合とは」参照)

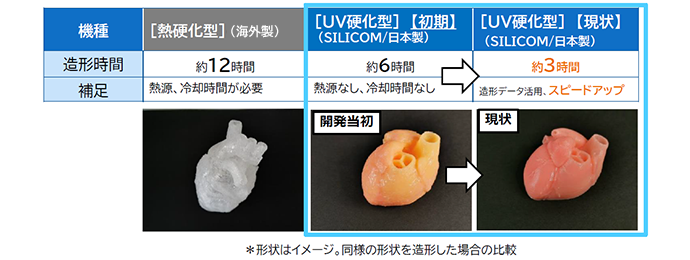

SILICOMの特長② 従来の150%の造形スピード向上を実現

海外製の(純シリコーンゴム)3Dプリンターは、熱硬化方式です。連続して積層させると大変高温になり危険なので、冷却時間が必要です。一回止めて冷まして、また造形して、また止めて…と繰り返すので、結果として完成までに非常に時間がかかります。大きい造形物は夜間までかかることもあり、高温になりやすい状態で造形を続けると危険です。

その点、SILICOMはUV硬化方式により熱源がなく冷却時間が不要なため、高速で造形できるのがポイントです。加えて、自社開発した専用スライサーソフトによる効果で、従来の150%の造形スピードの向上を実現しています。運転時間が短くなり、温度管理の安全面と省エネの両方でメリットがあります。

海外製 熱硬化型3DプリンターとSILICOMの造形時間の比較。SILICOMは海外製プリンターの約四分の一の時間で造形が可能。

SILICOMの特長③ 材料の自由度の高さ

SILICOMは、お客様自身が材料に自在に添加剤を加えて造形物に機能性を付与することができるので、材料開発に適しています。他社製3Dプリンターや一般的なプリンターは、メーカー純正インクしか使えないことがほとんどです。他社製品は機構が複雑で、添加物を入れた材料を使用すると装置全体がダメージを受ける場合があるためです。

一方SILICOMは材料供給にシリンジ方式を採用しているため、万が一失敗しても、シリンジと先端のノズルの交換だけでリカバリーできます。そのため簡単に材料に添加材を加えることができことができ、特殊な機能を付与し、独自材料の開発が可能です。顔料を添加することで着色や調色もできます。

また、ゴム硬度30度~50度のシリコーンゴムに対応しており、素材を生かした造形が可能です。

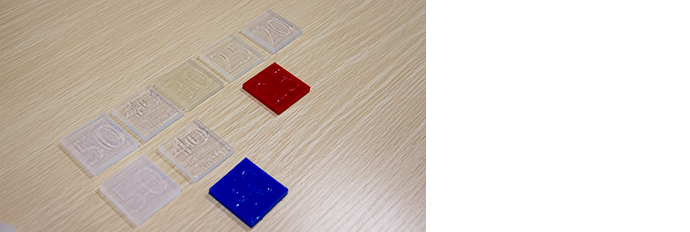

硬度ごとのシリコーンゴムのサンプル。数字はシリコーンゴムの硬度を表している。顔料を分散して着色したものもある。

SILICOMの特長④ 自社開発「AI搭載 シリコム専用スライサーソフト」で造形品質UP!

SILICOMには、専用スライサーソフトが付属しています。

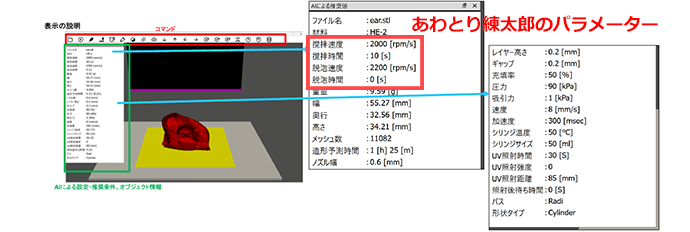

材料・硬度を選択するだけで、蓄積された造形学習データを基にAIが最適な造形条件に自動設定するので、作業者が手動でパラメーターを調整することなく造形が可能です。更に、AI学習評価システムを搭載しており、作業者が造形結果の「良し悪し」を入力することで、AIが最適な造形条件を更新していき、シリコーン3D造形の品質を向上させます。

液体の材料を積層するSILICOMは、材料のコントロールが非常に重要です。フィラメントを溶かして積層する他の方式の3Dプリンターと比べて複雑ですが、AIによって造形精度の向上と、造形時間の短縮が可能となりました。

元となる3Dモデルデータを3Dプリンターに読み込ませる形式に変換するソフトウェアです。主な機能には、データのスライス(モデルを薄い層に分割)、造形物の配置(ビルドプレート上の最適配置)、サポート材の設定(自動生成と除去)、プリント設定の調整(層の厚さ、速度、温度等)、およびプレビュー機能(造形プロセスのシミュレーション)が含まれます。

SILICOMの造形の事例

造形の事例としては、医療系の他、各種センサーやロボットハンド等の事例もあります。食品会社のクニヒロ株式会社さんでは、カキフライをトレイ詰めするロボットハンドを導入いただきました。

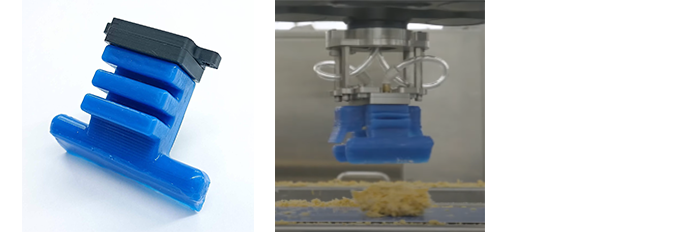

柔らかく、不定形なカキを掴んで高速移動させるには、掴む対象物の様々な大きさ・形状に対応でき、包み込むように掴めるハンドが必要でした。そこで、SILICOMで内部に空洞のあるハンドを設計し、エアーを送り込み、空気圧で人工筋肉のようにカーブさせてカキを掴むことに成功しました。3Dプリンターは金型成形では難しい空洞を造形でき、シリコーンゴムは耐久性が高いため掴む度にかかる空気圧にも耐えられます。また、本来シリコーンゴムは透明ですが、ハンドが欠けたり遜色したりして破片が落下しても、検知して食品への混入が防げるよう青色に着色しています。この青色の顔料を均一分散するためにあわとり練太郎を使っています。

左:カキフライを掴むためのロボットハンド。右:ラインを流れるカキフライを掴む様子。

医療分野の実績としては、臓器、血管、関節包等のモデルがあります。これらは患者説明、手術シミュレーション、装具の一部等の用途で使用されます。

左:架橋接合※前の臓器や、歯型のサンプル。右:架橋接合後の臓器サンプル。別々に造形したパーツをきれいにくっつけている。

Topic:架橋接合とは

複雑な形状や、SILICOMの造形サイズより大きい造形物は、架橋接合(※特許取得済み)の技術を用いて対応が可能です。3Dプリントした部品を造形に使用する材料を用いて、お互いの接合面に材料を塗布し架橋させ、接合します。そうすることで、強度はそのままで複雑な形状(中空形状等)の造形を可能とする技術です。

構造の参考例には、クッション性のあるスポンジ状構造があります。意図的に空隙を入れて造形すると、指で潰せるような柔らかい質感となります。このように目的に応じて、高密度~フワフワなものまで作成が可能です。

左:スポンジ構造のサンプル。同じ材料だが空隙の入れ方によって異なる質感となる。右:サンプル展示コーナーで説明いただく。壁にはオリジナルフィラメントがずらり。

あわとり練太郎を導入いただいていますが、どのような用途、工程でご利用されていますか。

あわとり練太郎を使う理由

SILICOMで造形するシリコーンゴムの処理に使用しています。当初は手で混ぜていましたが、造形学習データの収集でばらつきが生じ、AIの造形条件の最適化が効率的に行えないという課題がありました。

あわとり練太郎の導入により均一な撹拌ができるようになり、定量データの取得が可能となりました。その結果、AIの造形条件の最適化に重要な学習データの蓄積が進み、材料を適切にコントロールできるようになりました。具体的には、あわとり練太郎の回転数や処理時間をAIが提案し、それに基づいて制御することで、造形精度と効率が向上しました。

専用スライサーソフトの画面。パラメーターにはあわとり練太郎の運転条件(撹拌速度/時間、脱泡速度/時間)も含まれる。

また、ユーザーが自由に材料を添加して混ぜられる点も、練太郎を使う理由の一つです。手撹拌では添加剤の分散が不十分ですが、練太郎を使うと均一分散ができていいですね。SILICOM導入のお客様に、あわせて練太郎をご紹介することもあります。

あわとり練太郎導入のきっかけについてお聞かせください。

あわとり練太郎との出会いについて

当社は展示会に頻繁に出展しているのですが、あわとり練太郎は以前から展示会で見かけていたので知っていました。処理量が少量かつ見た目もシンプルで、導入するなら練太郎しかないと思っていました。

そこで、導入前にデモをした結果、手ごたえがあり総合的によかったので練太郎を導入しました。既に練太郎を使っているお客様が多く、国内の卓上サイズの撹拌機といえばあわとり練太郎というブランドイメージもありました。

また、SILICOM同様、国産であるのも選んだポイントです。海外製の撹拌機を使用してトラブルが起きた場合の対応を考えると安心感があります。使いやすくていいと思いますよ。

SILICOM スタンダードタイプSS-01とあわとり練太郎ARE-310。練太郎は、普段作業台の下に置かれている。

最後に一言お願いいたします。

SILICOMは現在国内を中心に販売していますが、もちろん将来的には海外にも販売する予定です。

医療分野でいうと、医療規格に適合した材料に対応し、手術やエピテーゼ(人体の欠損部分に取り付ける医療用具)へのより一層の利用を目指しています。

造形できる材料は、バラエティを増やすことで更に自由度が増します。硬度でいうと現在10度、20度、60度を開発中で、今後も増える予定です。

性能面では、一括でもっと大きいものが造形できるよう開発中です。専用スライサーソフトも更にAIで学習して造形精度を向上させ、学習項目もますます増えていきます。大学や、研究機関等と共同研究も行っています。造形条件の設定を作業者の経験だけに頼らず、トライアンドエラーを減らし、より早く綺麗に造形することを目指しています。

インタビューを終えて

今回は日本初の純シリコーンゴム3DプリンターSILICOMを開発された、ホッティーポリマー社にお邪魔してきました。田鍋様は、最初に3Dプリンター導入をご提案した方で、それが後にSILICOM開発に繋がり、ホッティーポリマー社の事業展開に大きな影響を与えていらっしゃいます。点と点が繋がるように、積み上げてきたそれぞれの業務が繋がりSILICOM開発に至ったところに感銘を受けました。更に、液体積層での造形に重要な材料のコントロールに、あわとり練太郎が貢献していることも大変うれしく思いました。そしてなんと、何かシンキーオリジナルのものを3Dプリンターで作れないか…とご相談したところ、SILICOMでサンプルを作成いただけることになりました!サンプル作製については、また別の機会にご報告できればと思います。

ホッティーポリマー株式会社様について

ホッティーポリマー株式会社

本社所在地:〒131-0032 東京都墨田区東向島4-43-8

TEL:03-3614-4100

お問い合わせはこちらから

久喜工場(第一):〒346-0035 埼玉県久喜市清久工業団地1-8

久喜工場(第二):〒346-0035 埼玉県久喜市清久工業団地2-1