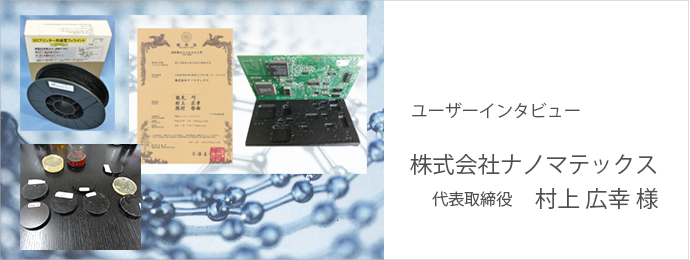

練太郎を利用したCNT製品開発で特許を取得~(株)ナノマテックス様 インタビュー

2020/04/20

カーボンナノチューブ(CNT)、グラフェン、フラーレン等のナノ炭素材料は、導電性、熱伝導性、電磁波吸収性、潤滑性に優れた物性を有し、夢の新素材として期待されている一方で、凝集性が高い為、樹脂等に均一に分散させることが非常に難しく、その物性を引き出すことが課題とされています。

ナノマテックス様は、これらの課題を解決し、ナノ炭素材料の優れた性能を発揮させた樹脂複合材料等を開発されております。インタビューではご研究の様子から、研究者として大切にしている姿勢や考え方、これからの社会での働き方もお話しいただきました。

株式会社ナノマテックス 代表取締役 村上広幸様

ナノマテックス社設立のきっかけ

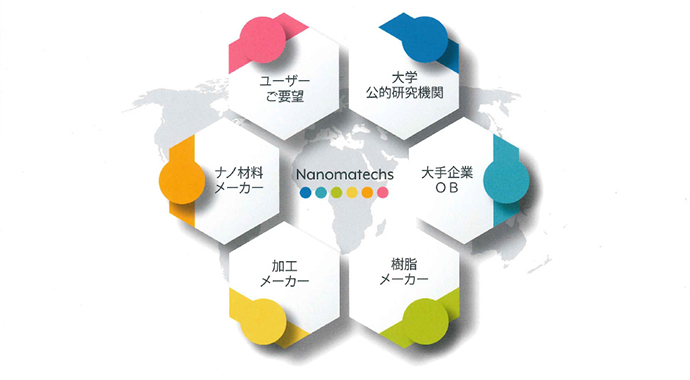

私は、以前は商社に勤めており、そこで新商品開発の業務をしておりました。当時、商品開発を進めるには、大学、産業技術研究所、大手電機会社OB、材料メーカー、加工メーカー、成型メーカー等とテーマ毎にプロジェクトチームをつくり取り組んでいました。例えば樹脂開発の場合、「この課題は、あの樹脂メーカーに相談したらいいかな」と得意分野のパートナーを組み合わせる流れでチームができていきます。

ある時、知人から「CNT面白いよ」と誘われ、研究に取り組んでいましたが、その時は、起業には至りませんでした。当時、日本の大手商社はどこもCNTの研究は行っていましたが、その値段は1キロあたり多層CNTが3万円と、1トン売っても3,000万円にしかなりません、さらに、それを数%の割合で樹脂等に混ぜて製品化することを考えると、最終的な製品には数十トン単位の需要が必要になります。それだとどこの商社も商品化するには課題が多く、今では続けているところはほとんどないと思います。

今考えると、その頃から(商社の立場として)自分の中で人脈ができていたと思います。また、そうした人脈があったからこそ、いろいろな商品開発を進められたのだと思います。そのようにして様々な情報を集めながら開発していたので、お客様から「村上さんがいなくなったら困る」とおっしゃっていただくこともありました。今のかたちになったのは2014年の2月に会社を定年退職することとなり、仕事の引き継ぎをしていたのですが、CNTについては、会社から「そんな難しい事業はいらない」と言われてしまいました(笑)。会社はこの事業を継続しないと言うし、仲間には「折角ここまで商品開発をしているので、ここでやめるのは困る」と言われ困り果てていたら仲間の一人から「村上さんが会社を作ればいいじゃない」といわれ、「その手があったか!」と会社をつくりました。

ナノマテックス社では、カーボンナノチューブ(CNT)・グラフェン・フラーレン等ナノ炭素材料を扱い、マーケティング、技術開発、商品化、製造、販売までの一気通貫の技術を提供されています。

ナノマテックス社では、カーボンナノチューブ(CNT)・グラフェン・フラーレン等ナノ炭素材料を扱い、マーケティング、技術開発、商品化、製造、販売までの一気通貫の技術を提供されています。

今では、お客様からいただいた製品開発の課題解決をすることが仕事です。「できるかわからないけどこうしたい」とか、「ある用途のためカーボンで試作品を作ったが失敗した」とか、お客様は困りごとをたくさん抱えています。その課題を、CNTを使って解決できないかというところから始めています。シーズ思考だと「CNTを商品化したい!→では何を作ろうか?」という流れで取り組むのでしょうけど、私の場合は先にお客様の課題がありますので、間違いなく需要があります。

CNTの特徴と製品開発について

CNTの一番の特徴は、「カーボンが離脱しない」ことです。

鉛筆の芯はCNTと同じ「C」原子の固まりのグラファイトでできています。鉛筆で字が書けるということは、グラファイトが剥離して紙のほうにくっついているということです。また、電子部品に使われるカーボンが、あちこち擦れて付着すると、導電しショートして壊れてしまいます。「離脱しなくて導電できること」がCNTの主な開発用途です。

「離脱しない」ことは良いことばかりではありません。CNTの粒は非常に細かく、机などに付着すると取れなくなって掃除が大変ですし、吸い込んではいけません。

CNTは粉ではなく中間材料へ加工した方が使いやすいので、ナノマテックスではそのまま樹脂のインジェクションに回せる製品(マスターバッチ)を作りました。5%、3%など、お客様の用途に合わせて商品化します。

CNTは本当に均一に分散できたら面白いし、商品化して大量に売れたらノーベル賞ものでしょう。せっかく日本人が製法を発見したものですから、製品化したいという思いはあります。

CNTの製品化(イメージ)。

製品開発で練太郎を利用し特許を取得

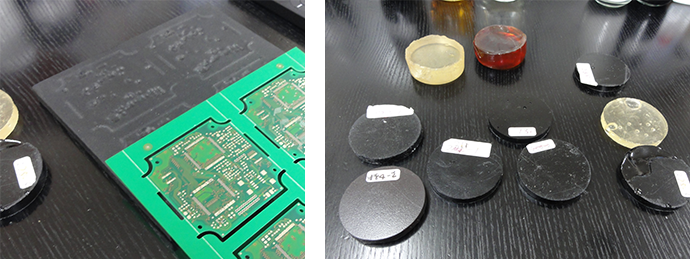

あるメーカーさんからの依頼で、実装工程でソルダーペーストをスクリーン印刷する時の受け治具を制作しました。電子基板に部品を付けるときに、凹凸を合わせて固定する治具です。以前は基盤の四隅をピンで支えていたそうですが、ピンだけだと基盤が「たわみ」ます。実は、実装工程における製品不良の原因の90%が「たわみ」です。そこでそのメーカーさんが、エポキシとカーボンで治具を作成したところ、粉が発生し基板に付着してしまうという課題が有りました。それだと治具として使い物になりません。

当時の実装担当者から「困ったな、どうしようか」と相談されたのが、この受け治具開発のきっかけです。また、その治具はただ固いだけではだめで、部品を載せたときに壊れないよう適切な柔らかさが必要で、なおかつ導電性のものを作ることがなかなかできませんでした。そのため、CNTの配合等仕様の異なるサンプルを何種類も作成する必要がありました。

最初は材料を手で混ぜていましたが、CNTはチキソ性(Thixotropy)があり混ぜるのが大変です。そこでシンキーさんの「あわとり練太郎」を何度かお借りして使うようになってからきれいに混ざるようになり、最終的には250種類以上のサンプルを作成しました。(シンキー註:その後、あわとり練太郎ARE-310を導入いただきました。)

お客様の要求に合ったものを作っていく仕事なので、お客様とは綿密な打ち合わせをします。多くのお客様は自分の欲しい製品を数値的に把握しているわけではありません。いろいろな条件でサンプルを作りお客様に選んでいただく方が、開発はスムーズ進みます。

左:開発した「カーボンナノチューブ配合樹脂受け治具」基盤の部品の凹凸にぴったり合うようにつくられている。

右:サンプルの一部。本来エポキシは固いものだが、知人である阪大の方に柔らかいエポキシを作りたいと相談してつくったとのこと。

Topic

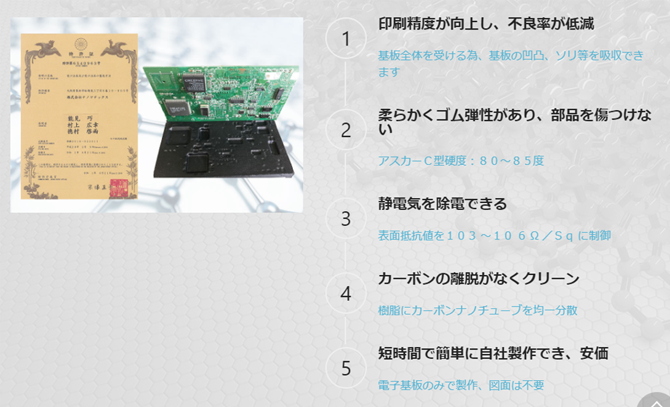

カーボンナノチューブ配合樹脂受け治具特許登録済み(特許第6540963号)

近年の電子機器は軽薄短小化で電子基板の厚みが薄く、電子部品も高密度実装される傾向にあります。従来のサポートピン方式では精密実装が難しくなっております。そこでこの問題を解決できる樹脂受け治具の製造方法をご案内します。

引用:ナノマテックス様ホームページより(http://nanomatechs.jp/products.html#content5-11)

今では多方面から多くの技術課題が寄せられるように

他にも、CNT配合の3Dプリンタ用導電フィラメントを開発しました。硬い樹脂と違い、柔らかい樹脂だと3Dプリンタでうまく押出されません。ギアを送るときに柔らかすぎて切れてしまうし、詰まったらプリンタが止まってしまいます。これも難しい開発でしたが、1年くらいかけて作成し、2018年に特許も出願しました。CNTが配合されていることでカーボンの離脱が無く、静電気が除電でき、電磁波を吸収するといった特徴のものが3Dプリンタで作成できます。

左:CNT配合の3Dプリンタ用導電フィラメントの開発中、遊び心で作ったボトルシップ。おしゃれな見た目に「東急ハンズで売っていそう!」

右:「日々の研究の中で遊び心が大切」。他にもロケット模型など、試作品をたくさん見せていただきました。

難しくても失敗を顧みず挑戦する方が面白い

現在は、セラミックを焼成して器を作るための研究を行っています。最初は混ぜて乾燥させると割れてしまっていましたが、いろいろと配合を変えて試し、割れないように研究を進めています。研究は簡単にできないところが面白いです。簡単にできることなら他の誰かがやるでしょうし、試して失敗ばかりするということは、(逆に)面白いなと思います。少し変ですね(笑)

セラミックの材料。

若い頃から、世の中に無いものを作ることが仕事で、新しいことばかり取り組んできたので、挑戦することは苦ではありません。先輩からはいつも「無から有を生むんだ」と言われていました。

そのためか、積極的に挑戦する姿勢を持った、世代が近い方と仕事をする機会が多いです。最近は失敗を怖がってやらない人が多いようですが、失敗を顧みず挑戦する方が面白いです。

失敗するほど難しければ真似をされません。用途がないまま研究開発して失敗ばかりでは嫌ですが、私たちはお客様の課題を聞くというスタートから「ここに使えれば売れる」というはっきりした開発のゴールがあります。そのうえで失敗したのであれば、うまくいくにはどうすべきかを考えていけばいいわけです。非常に簡単な話です。

ものを作るのにも様々な知識が必要です。見て、覚えておいた知識が他のところで応用できます。しかし何が参考になるかは、その時までわからないものです。「研究の着想を得るヒントは?」といった質問を受けることがありますが、いろんな人と話をして得た知識が、ふとしたきっかけで思い出されてヒントになることが多いです。自分ひとりでいくら考えても、ネットで探しても、困ったことを(Amazonの)アレクサに聞いても「わかりません」と言われてしまいますから(笑)

少量多品種の世の中で戦略的にモノを売るには、付加価値の高いものを生産する

今の人たちは不要なものは買わないので、欲しくなければいくら高性能でも買いません。消費者の趣向が変わってきていて、新製品に飛びついて必要以上の性能のものを買う人は多くはないでしょう。

我々は安価な製品を大量に売るビジネスはできませんから、付加価値があるものを提供していかないといけません。適正なスペックで安売りをせず、お客様が求める性能の製品をつくっていく必要があります。それで、大量に売らずとも成り立つビジネスをしないといけませんね。

「あわとり練太郎」は、新しいものを作っていこうという人に適しているでしょうね。手軽にきちっと撹拌できますから、付加価値の高いものを少量生産するのにぴったりです。

インタビューを終えて

インタビュー中に感じたのは、村上様は、キャリアに対して従来の考え方にとらわれない柔軟な発想を持った方だということです。

柔軟な発想をすることで仕事は自ら作ることができ、インターネットを使って他の事業を始めることもできるとおっしゃっていました。

お見せいただいた3Dプリンタで作成されたボトルシップは、村上様の柔軟な発想が形になったものだと感じました。

お話を伺いながら、自分が還暦を迎えたあと、どのように働いているのか想像していなかったので、今後のキャリアの作戦を立てるのが楽しみになりました。

また、お話の中で、「ボールミルを使って24時間かかる作業が、あわとり練太郎だと5分でできる。2回やっても10分で済むので素晴らしい機械」とお褒めの言葉をいただきました。社会に貢献するご研究に、自社製品がお力添えできることを大変光栄に思いました。

今後とも弊社のあわとり練太郎をよろしくお願いいたします。

手作りの作業台に置かれた練太郎。他にも同じような棚などが、使いやすいように工夫がされていました。

会社名:株式会社ナノマテックス

所在地:〒562-0035 大阪府箕面市船場東3丁目11番10号 コモンズビル5F

電話番号:072-736-9527

WEBサイト:http://nanomatechs.jp/index.html