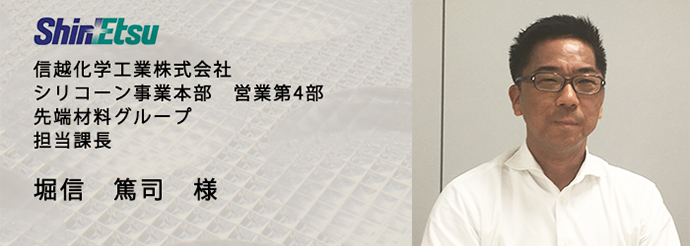

ユーザーインタビュー ~信越化学工業 堀信様~

2017/12/20

製造業界ならばどこかで一度はお世話になったことがある信越化学工業様。

今回は電気・電子用シリコーン接着剤の最新事情をお話しいただきました。

1.日頃、御社のユーザー様に、弊社ミキサーをご推奨いただきありがとうございます。

現在、御社が力を入れていることについてお聞かせいただけますか?

私の所属するグループは、電気・電子用のシリコーン製品を扱っています。昨今、センサーをはじめとする電子デバイスやモジュールは、高精度、小型化、高信頼性を求めた新製品の開発が進められています。それらの中には、弊社シリコーン製品を使用して課題対策の検討が行われているものがあり、その多くは「応力緩和」が課題となっているものです。弊社では低弾性シリコーンダイボンド材やチップコート材、エポキシ樹脂モールドパッケージの剥離対策プライマー、UV硬化型シリコーン製品などの製品ラインアップを揃え、これら新製品開発の課題に対応させていただいております。お客様が開発される製品は微小サイズのものが多いため、製品特性はもちろんですが、良好な作業性も両立させた製品を提案しなければなりません。たとえば、高精度大気圧センサーに搭載されるMEMSチップなどは、わずかな発生応力がそのセンサー感度を大きく変化させてしまう課題があります。MEMSチップの固定には低弾性シリコーンダイボンド材が使用されております。

MEMSチップは精度よく固定する必要があるため、ダイボンド材の「高精度塗布」が重要なポイントとなります。同時に、マイナス温度から百数十度まで広範囲な温度環境下や高温高湿環境下、激しい熱衝撃試験を行っても、長期間にわたり安定した弾性を保つことが求められております。エポキシ樹脂モールドパッケージでも、構成部材同士の熱膨張収縮差による歪応力が起因となり、特性変動が発生する課題があります。この課題に対しても同様に、低弾性製品を用いて応力緩和対策を取る事例が増えてきております。お客様の製品開発における取組みの中で、弊社シリコーン製品をご使用いただくことで課題解決いただけるよう、細かく提案活動を行うことに力を注いでおります。

2.その際に、「あわとり練太郎」もお役に立てればと思います。

弊社が新製品を開発する際は、材料特性の追及だけではなく、作業性も両立させ、お客様が使いやすくご満足いただけるような製品づくりを心掛けなければなりません。

お客様の新規案件では、シリコーン製品の塗布量がmg単位など、極微量塗布が必要とされる案件が多々あります。製品を安定的に「高精度塗布」できるよう、塗布作業前に遠心撹拌真空ミキサーを用いて製品をほぐしていただき、塗布作業を進めていただくようお願いしている製品もあります。御社の「あわとり練太郎」は卓上サイズで非常に扱いやすく、お客様で緊急評価が必要な場合でも、迅速に試作機の貸出し対応をしていただけるため、非常に助かっております。工程課題についてはどうしても装置メーカー様と協業させていただかなければ解決できません。

3.ありがとうございます。

あわとり練太郎が世に出た頃、接着剤と言えばエポキシが多かった印象がありますが、段々と色々な分野でシリコーンが増えたように思います。

優れた特性を求めてシリコーンの市場が広がってきたということだと思います。一番のきっかけとなったのは、やはりLEDだったと思います。当初、LEDチップの封止や固定にはエポキシが多用されていました。青色ダイオードの発明やLEDハイパワー化など技術革新の中で、特に耐紫外線と耐熱性が問われはじめた結果、長期に安定した特性を維持するシリコーンが使用されるようになってきました。

実は、このLED案件においても「応力緩和」の概念は非常に重要なポイントとなっております。昨今のパッケージング技術における、シリコーンの役割が明確となったきっかけだったと思っています。

現在、センサーをはじめとする電子デバイスやモジュールなどパッケージの設計では大きな変化が起こっています。それが先程より述べている「応力緩和」対策の取り込みです。ここ数年の業界動向をみると、この設計仕様を取り込む検討が急速に増えていると実感しております。半導体後工程の設計では、基板やフレーム、チップ、ワイヤー、モールド樹脂など様々な構成部材が組み合わさってバランスしています。当初は硬い構成部材の熱膨張係数を近づけるなどして、高精度、小型化、高信頼性の要求に応えようとしていました。ところが、要求のハードルがどんどんと上がるにつれ、この設計仕様ではバランスを保つことが困難になってきていると考えられます。解決策としてクローズアップされているのが「応力緩和」してやるコンセプトで、柔らかなシリコーン製品が解決策の一つとして注目されているのだと思います。

また、「応力緩和」とは異なる課題ですが、エポキシ樹脂モールドパッケージの高信頼性要求の中に金属フレームとエポキシモールド樹脂の剥離対策が挙げられております。この課題に対しては、ポリイミドシリコーンプライマー 「SMP5008シリーズ」をご使用いただくことで課題解決のお手伝いが出来ると思いますので是非お試しいただきたいと思います。尚、この「SMP5008シリーズ」も、塗布前の事前遠心撹拌処理を行っていただくようご案内している製品となります。

今回お話している内容は、今後更に増加してくる設計仕様であると考えています。IoT社会の到来に向け、お客様で新製品の開発取組みが加速する中、急速に用途拡大してゆくセンサーをはじめとする電子デバイスやモジュールの案件に対し、細かく、細かく対応してゆく所存です。

4.細かくというのは?

お客様のニーズに合わせたカスタマイズ製品につきましては、特に次の三点を考慮して対応を進めております。一つ目は様々な目的、用途に応じた製品ラインアップを事前に取り揃えておくこと。二つ目はシリンジ1本から販売する体制をとっておくこと、三つ目はお客様が求める製品を作り込んでゆくことです。あらゆる面で、きめ細かくお客様をサポートできるよう心がけております。

また、お客様がシリコーン製品を用いた作業工程などをイメージできない場合があると思います。2017年9月に竣工した「シンエツ・モールディング・テクニカルラボラトリー」では、各種工程で使用される装置を取りそろえ、お客様の目前で実作業を行うことでそのイメージを掴んでいただくことが出来ると思います。是非、ご活用いただきたくお願い致します。次の展示会(2018/1/18~20の「第4回ウェアラブルEXPO」)でも保有設備など含めてご紹介させていただく予定です。