練太郎で混ぜてみました ~2液性接着剤編~

2024/05/31

新年度を迎え、新たにあわとり練太郎を使うようになった方も多いのではないでしょうか。

そこで今回は、あわとり練太郎の撹拌・脱泡の原理と、2液性エポキシ樹脂の撹拌・脱泡の事例をご紹介いたします。

- ・あわとり練太郎の撹拌・脱泡の原理を知りたい

- ・高粘度材料の処理でお困りの方

- ・撹拌中の材料温度を管理したい

※レシピは、材料、気温、湿度、保管状況等、様々な条件によって左右されますので、あくまで参考例としてご覧いただきますようお願いいたします。

今回の実験で使用する接着剤

今回使用するエポキシ樹脂接着剤はこちらです。

用途:金属、ガラス、陶磁器、石材、硬質プラスチック、FRP 、木材など広範囲の材料への強力接着。

特長:一般用高粘度型。

(引用元:コニシ株式会社公式HP「ボンド EセットH エポキシ樹脂系接着剤 2kgセット」https://www.bond.co.jp/bond/detail/000953003308/ 2024年1月15日)

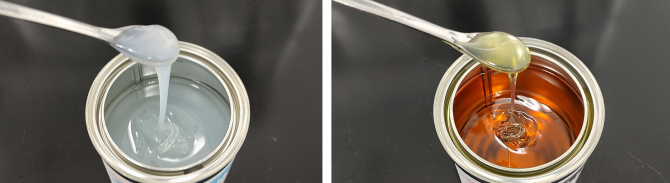

左:主剤 右:硬化剤 主剤は乳白色で、粘度が高く容器を傾けるとドロッとしています。硬化剤は褐色透明で、主剤と比べるとややさらさらとした粘度です。どちらもSDS(安全データシート)には高粘度液体と表記されています。

主剤の粘性率 : 12~25 Pa・s(40℃) 硬化剤の粘性率 : 7~13 Pa・s(40℃)

本日の事例「温度を上げない2液性接着剤の撹拌・脱泡」

今回の事例では、温度上昇を抑えながら撹拌を行うため、ステップ運転(ステップ1、ステップ2)を行っています。ページ下部にレシピの説明を記載しております。

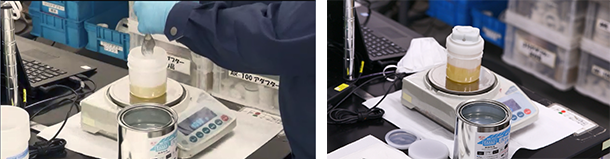

材料を計量します

主剤、硬化剤をそれぞれ75gずつとなるように計量し、300ml容器に入れていきます。材料を入れ終わったら、次に全体の重さを計量します。

今回は、撹拌中の温度を計測する為に、あわとり練太郎のオプション品のマルチセンサを使用します。

Point!全体の重さは、材料を入れた容器、アダプター等の全体の重さを計量します。

重さを計量し、正しくバランスをとる事で運転中の装置のがたつきを抑えることができます。

左:先に硬化剤を入れ、主剤を追加します 右:全体の重さを計量している様子。

Point!粘度の異なる材料を撹拌する場合は、粘度の低いものを先に、粘度の高いものを後から入れましょう。

低粘度の材料を先に入れることで、より均一に撹拌処理することが可能です。

【シンキー独自の技術】運転中の材料の温度計測が可能「マルチセンサ」

マルチセンサとは、あわとり練太郎の容器の蓋を取替えるだけでに簡単に使用でき、リアルタイムに温度と自転速度が計測できる装置です。Bluetooth(R)接続によるデータログが収集可能で、材料に応じたレシピの検討やトレーサビリティに貢献します。

マルチセンサは、150ml、300ml、500mlの各容器に対応しています。

左:マルチセンサ:左から150m容器用、300ml容器用、500ml容器用)。中央:300ml容器に設置したときの様子。右: ARE-310にセットした様子。

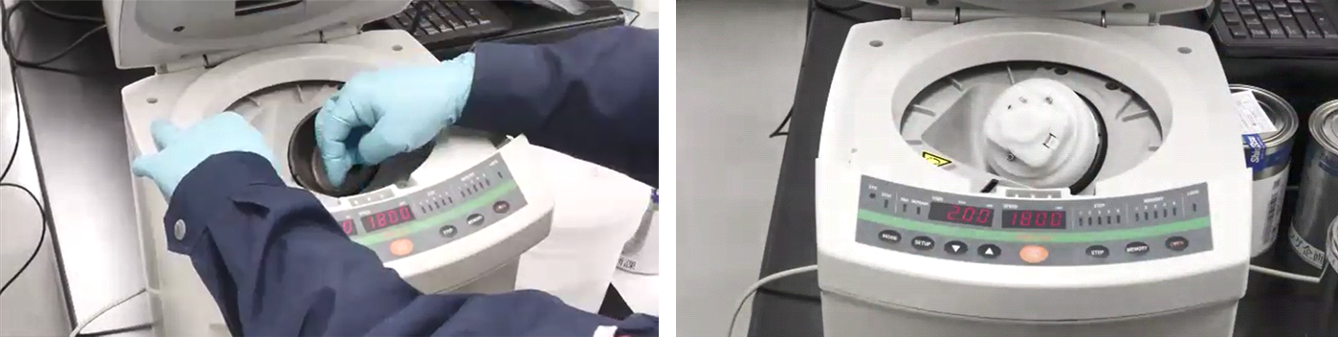

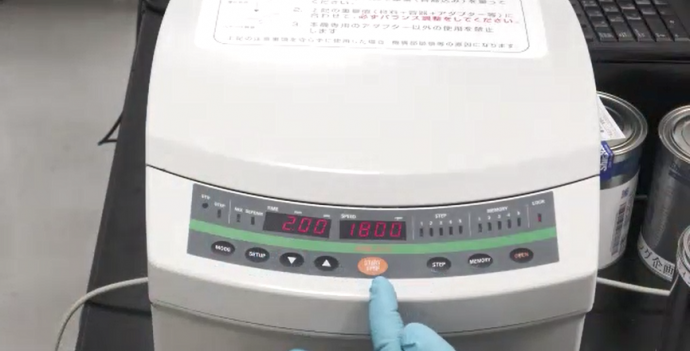

容器をセットし、バランス調整

回転バランス調整ダイヤルを、計量した重さになるように合わせ、先ほどの材料を入れた容器をセットします。今回使用するあわとり練太郎ARE-310は、容器を回転部の片側だけにセットする仕様です。回転バランス調整ダイヤルを合わせることで、回転バランスが崩れ、振動や回転音が増大することを防ぎます。運転前には、必ず回転バランスの調整をしてください。

左:回転バランス調整ダイヤルを合わせます。 右:カップホルダーに容器をセットします。

Point!マルチセンサを使用する場合、通常の運転時とバランスが異なるためご注意ください。詳細はお問い合わせください。

蓋を閉めて、運転スタート!

運転が始まると、回転トレーが時計回りに回転(公転)し、容器を入れたカップホルダー反時計回りに回転(自転)します。この動きにより、容器内の材料が動いて対流が生じます。

運転スタート!

Point!撹拌容器を含む回転体が時計回り方向に公転し、公転軌道上で、材料の入った撹拌容器が反時計回りに自転します。

45度に傾斜した容器の中では、遠心力を受けた材料は壁面と底面を、A→B→C→Aの連続相として循環します。この流動は壁面側、底面側で同時に発現し、縦流動となります。

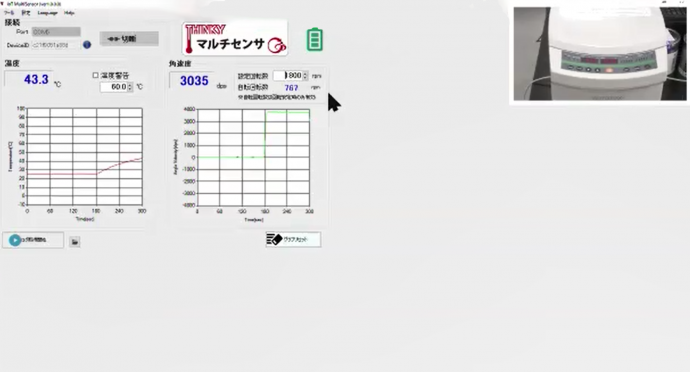

マルチセンサで温度をチェック

運転中の温度は、パソコン用アプリでリアルタイムに確認する事ができます。

運転開始前は25℃付近だった温度が、撹拌熱により上昇し43℃付近まで上昇しています。

容器内の材料は、運転中は常に流動しています。回転速度の高速・低速問わず、その運動エネルギーが熱エネルギーに置き換えられて温度は上昇します。これは、1843年ジェームズ・プレスコット・ジュールによる「熱の仕事等量」の実験により、「機械的力が消費される時には、いつでもそれに厳密に等しい量の熱が得られる」に由来しています。

アプリの画面では、STEP1の運転では、材料の温度が43.3度まで上昇しているのが分かります。ここからの温度上昇を抑えるため、STEP2では回転数を下げて運転しています。回転数を下げることにより、STEP1よりも材料の対流がゆっくりになり、温度上昇が緩やかになります。材料の動きがゆっくりになるということは、混ざる回数が少なくなるので、十分な撹拌を行うため処理時間を延ばして調整しています。

今回の運転条件(レシピ)はページの最下部でご紹介しています。

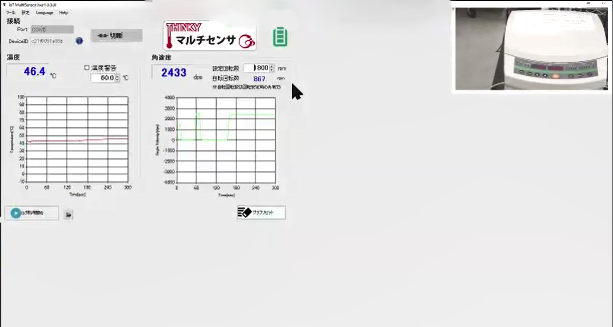

STEP2に移行すると、STEP1の時と比べて温度上昇が穏やかになり、ほぼ水平のグラフ(ほんの少し上がっている程度)となっているのが確認できます。

脱泡モードでは自転が60rpmまで低下し、容器内での材料の対流は、ゆっくりと前後の入れ替えをしているイメージです。今回の実験では、STEP2の脱泡処理中に材料温度が下がり、運転終了時には再び43℃程度まで温度が低下しました。

撹拌結果

取り出してみると中の材料が熱を持っているのが分かります。

蓋を外して中を確認します。

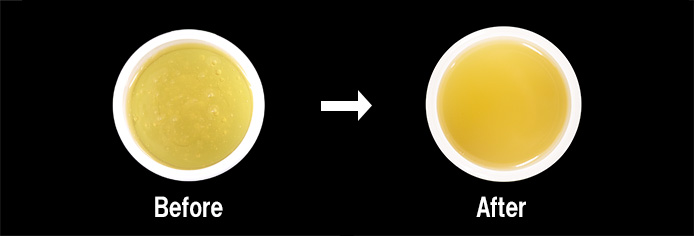

2液性エポキシ樹脂接着剤の撹拌前と撹拌後の比較画像。

Beforeの写真では容器に移し替えるときに巻き込んだ気泡が確認できますが、Afterの写真では、気泡除去と均一撹拌が同時に処理され、滑らかな表面となっているのがわかります。

2液性エポキシ樹脂接着剤は化学反応で熱硬化をするため、硬化が進んでいくと反応熱で触れないくらい熱くなります。この接着剤は80度でゲル状となるため、温度を上昇させずに撹拌することでポットライフを長くすることが出来ました。

今回の運転条件(レシピ)を詳しくご紹介します

使用する装置:あわとり練太郎ARE-310+マルチセンサ

配合比1:1 主剤75g+硬化剤75g

運転条件

| モード(撹拌/脱泡) | 回転数 | 運転時間 | 到達温度目安 | |

|---|---|---|---|---|

| STEP1 | 撹拌モード | 1800rpm | 2min | 43℃ |

| STEP2 | 撹拌モード | 1200rpm | 4min | 47℃ |

| 脱泡モード | 2200rpm | 3min | 43℃ |

レシピのポイント:今回はステップモードでレシピ登録を行い、2段階のレシピを組みました。まずSTEP1で撹拌熱を入れることによって、主剤と硬化剤の異なる粘度を、できるだけ低い温度で揃えます。粘性を揃えることで混ざりやすい状態となり、均一な撹拌が実現しやすくなるためです。以前のデモで、このエポキシ接着剤は材料温度が43℃となったところで粘性が揃うことが分かっています。STEP1で粘性を揃えたところで、STEP2に移行してからはできるだけ温度を上げないように5分間撹拌し、均一な撹拌状態まで持ってゆくことで、ポットライフを長く確保することが出来ます。

まとめ

今回は、あわとり練太郎の撹拌力が分かりやすい、2液性エポキシ接着剤の撹拌・脱泡の様子をレシピと共にご覧いただきました。

粘度の異なる2液性エポキシ接着剤を、できるだけ撹拌熱を抑制し、ポットライフが長くなるように処理するヒントとなりましたら幸いです。なお、気温、湿度など、異なる条件下では同様の処理結果とならない場合がありますので、ご紹介したレシピは参考例とお考えいただけましたら幸いです。

おまけ

処理後の撹拌材料を硬化させた後、取り出してみました。

容器に入っているときは容器の底面が透けて見えていましたが、取り出すことにより、透明度を確認することが出来ます。高粘度の材料の処理時に適切に脱泡が出来ていないと、目に見えないレベルの気泡が残るため透明感が失われ、材料が濁って見える場合があります。

硬化サンプルの下に敷いたTHINKYのロゴが透けて見えるのが分かります。脱泡をしっかりしたことで、透明度の高い硬化サンプルとなっています。

ポットライフが長くなるよう処理したため、熱硬化が終わり完全に固まるまで時間がかかった様子でした。実験の翌日には固まっていました。

金属、ガラス、石材等もくっつけることが出来る強力な接着剤なので、容器のへりに付着した接着剤が薄く硬化したバリの部分も、非常に薄い膜にもかかわらず強度がありました。こちらの接着剤をご使用の際は、ぜひともあわとり練太郎シリーズにて撹拌・脱泡処理をお試しください。

■撹拌中の材料温度と自転数を同時にリアルタイムモニター出来るのはシンキー独自の技術

マルチセンサの製品情報はこちら